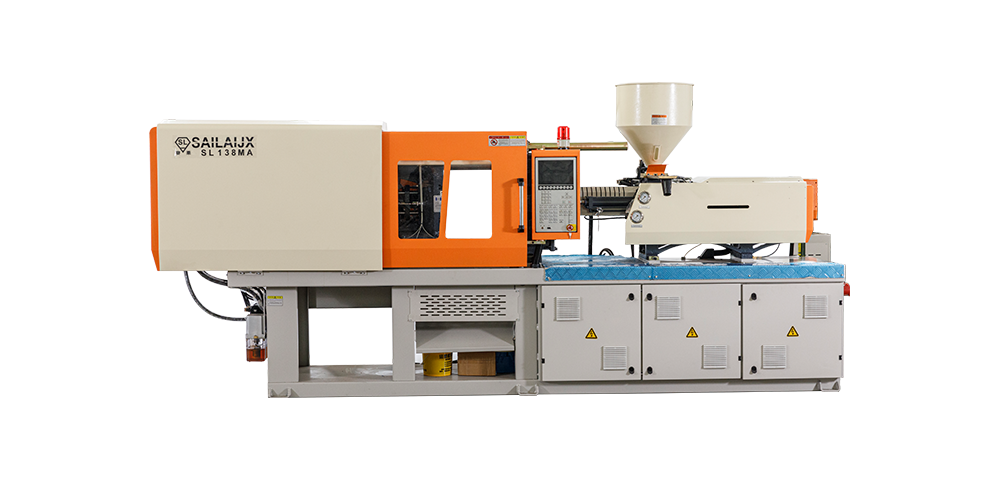

Se as partículas de metal forem misturadas no material, causará sérios danos aos componentes do máquina de injeção . Durante a operação, as máquinas de injeção dependem principalmente de parafusos para aquecer e derreter materiais plásticos e empurrá -los para o molde. Esse processo envolve movimentos mecânicos de alta pressão, alta velocidade e alta temperatura. Se houver partículas de metal no material, elas participarão de todo o processo de transmissão e aquecimento na forma de objetos estranhos, o que é extremamente prejudicial para a estrutura interna da máquina.

As partículas de metal podem causar desgaste mecânico direto no parafuso e na parede interna do barril. Parafusos e barris são geralmente feitos de aço de alta resistência e suas superfícies são tratadas com precisão para garantir um fluxo suave de plástico. No entanto, a dureza das partículas de metal é geralmente maior que a de plástico. Uma vez empurrados pelo parafuso, eles arranharão continuamente a superfície do parafuso e a parede interna do barril como uma lixa, acelerando seu desgaste da superfície, resultando em aumento de lacunas e diminuição da vedação, afetando finalmente a uniformidade do fundido e a estabilidade da injeção.

Essas partículas de metal podem não derreter em altas temperaturas, formando objetos estranhos que bloqueiam o sistema de bico ou corredor quente, fazendo com que o canal de injeção seja obstruído e a pressão para subir anormalmente. Isso não apenas leva a injeção instável, mas também pode danificar o bico, o anel de aquecimento e até o próprio molde. Se as partículas de metal entrarem no sistema hidráulico ou nas peças deslizantes, também poderá causar bloqueio do circuito de óleo ou movimento ruim, aumentando o risco de falha do equipamento.

As partículas metálicas também podem sofrer reações químicas adversas com materiais plásticos em altas temperaturas, contaminando os materiais ou produzindo gases nocivos, afetando o desempenho do produto e a segurança operacional. Before injection molding production, it is usually necessary to use magnetic separators or filtering devices to thoroughly purify the raw materials, ensuring that they do not contain metal impurities or foreign objects, in order to protect the core components of the injection machine, extend the service life of the equipment, and ensure the stability and consistency of the finished product quality.