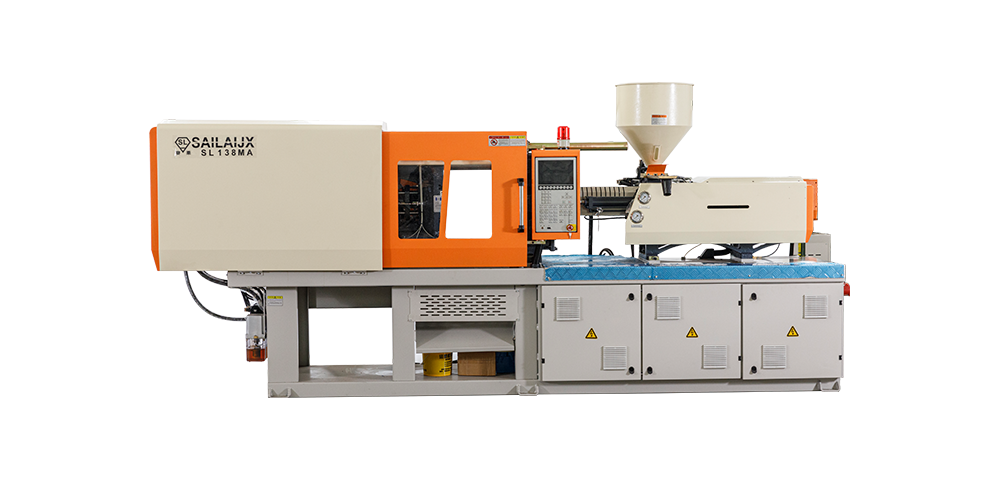

Máquina de moldagem por injeção é um tipo de equipamento comumente utilizado na fabricação de produtos plásticos. É amplamente utilizado em muitas indústrias, como automóveis, eletrônicos, embalagens e produtos de uso diário. Ele converte matérias-primas plásticas em produtos plásticos precisos por meio de aquecimento em alta temperatura e injeção de alta pressão. O processo de moldagem por injeção é eficiente e automatizado, podendo produzir peças plásticas de diversos formatos, tamanhos e complexidades. Este artigo discutirá em detalhes os principais princípios de funcionamento da máquina de moldagem por injeção e como ela converte matérias-primas plásticas em produtos moldados.

1. Estrutura básica da máquina de moldagem por injeção

A máquina de moldagem por injeção consiste principalmente nos seguintes componentes principais:

Unidade de injeção: responsável pelo aquecimento, fusão e injeção de matérias-primas plásticas. Incluindo parafuso, zona de aquecimento, sistema de plastificação, etc.

Sistema de molde: utilizado para definir a forma e tamanho do produto final. O molde consiste em duas partes: molde fixo e molde móvel.

Unidade de fixação do molde: responsável por fechar bem as duas partes do molde para garantir a vedação do processo de injeção.

Sistema de controle: Controle todo o processo de moldagem por injeção através de um computador ou sistema PLC, incluindo parâmetros como temperatura, pressão e velocidade de injeção.

2. Processo de trabalho da máquina de moldagem por injeção

O processo de trabalho da máquina de moldagem por injeção pode ser dividido em várias etapas principais, cada uma das quais envolve processos mecânicos e termodinâmicos complexos.

2.1 Preparação de matérias-primas plásticas

Primeiro, coloque partículas de plástico (como polietileno, polipropileno, ABS, etc.) na tremonha da máquina de moldagem por injeção. As partículas de plástico entram na rosca através da tremonha e a rosca empurra as partículas de plástico para frente girando.

2.2 Processo de plastificação

Sob o impulso do parafuso, as partículas plásticas são aquecidas até a temperatura de fusão. Normalmente, o parafuso é aquecido entre 200°C e 300°C (a temperatura específica varia de acordo com os diferentes materiais plásticos). Neste momento, as partículas de plástico estão completamente derretidas em um estado fundido uniforme. Durante o processo de plastificação, o parafuso não é apenas responsável por aquecer e derreter o plástico, mas também mantém o plástico fundido uniforme por meio de rotação e movimento para frente para evitar a distribuição irregular do material.

2.3 Processo de injeção

Quando o plástico estiver completamente derretido, a injetora iniciará o processo de injeção. O parafuso para de girar e empurra o plástico derretido para dentro do molde em alta velocidade através do sistema hidráulico. Esse processo geralmente é concluído em poucos segundos e o plástico é injetado na cavidade do molde sob alta pressão para preencher toda a cavidade do molde.

A pressão durante o processo de injeção geralmente pode atingir várias centenas de MPa, e a velocidade de injeção também é bastante alta, garantindo que o plástico possa preencher rapidamente todo o molde e evitar vazios ou irregularidades.

2.4 Pressão de retenção e resfriamento

Depois que o plástico é injetado no molde, a máquina de moldagem por injeção continuará a segurar o plástico fundido injetado, manterá uma certa pressão, garantirá que o plástico preencha todos os detalhes do molde e evitará defeitos causados pelo encolhimento. Durante o processo de pressão de retenção, o plástico fundido começa a esfriar e solidificar gradualmente para formar uma peça plástica sólida.

O tempo de resfriamento depende do tipo de material plástico, da espessura do molde e de outros fatores. O processo de resfriamento é crucial, o que afeta a estabilidade dimensional e a qualidade superficial do produto moldado. Normalmente, haverá canais de água de resfriamento no molde, e o fluxo de água de resfriamento acelera a solidificação do plástico.

2.5 Desmoldagem e remoção do produto

Quando o plástico estiver completamente resfriado e solidificado, a unidade de fixação separará o molde em duas partes: um molde fixo e um molde móvel. Neste momento, o produto plástico moldado é empurrado para fora do molde. Este processo geralmente é completado por uma haste ou braço robótico para garantir que o produto seja completamente removido do molde.

3. Principais fatores de controle no processo de moldagem por injeção

O efeito de moldagem da máquina de moldagem por injeção está intimamente relacionado a vários fatores, especialmente aos seguintes parâmetros principais:

3.1 Pressão de injeção e velocidade de injeção

A pressão e a velocidade de injeção afetam diretamente a qualidade do produto moldado. A pressão de injeção adequada pode garantir que o plástico derretido preencha completamente o molde para evitar bolhas, falta de material ou vazios. A velocidade de injeção muito rápida ou muito lenta levará a um efeito de moldagem ruim, portanto, é necessário um controle preciso.

3.2 Controle de temperatura

O controle da temperatura é crucial. Temperatura muito alta ou muito baixa causará reações adversas no plástico durante o processo de moldagem por injeção. O sistema de aquecimento da injetora é responsável por aquecer o plástico até a temperatura de fusão adequada, enquanto o controle de temperatura do molde afeta a taxa de resfriamento e a qualidade do produto.

3.3 Projeto do Molde

O desenho do molde determina a aparência e a qualidade do produto final. O projeto do sistema de resfriamento, o projeto do corredor e o projeto de exaustão do molde afetarão a fluidez e a taxa de resfriamento do plástico, afetando assim a precisão e a qualidade da superfície do produto final.

3.4 Tempo de Ciclo

O tempo de ciclo do processo de moldagem por injeção geralmente varia de dezenas de segundos a vários minutos. Um tempo de ciclo muito longo afetará a eficiência da produção, enquanto um tempo de ciclo muito curto pode resultar na moldagem incompleta do produto. Portanto, uma programação razoável do tempo de ciclo é crucial tanto para a eficiência da produção quanto para a qualidade do produto.