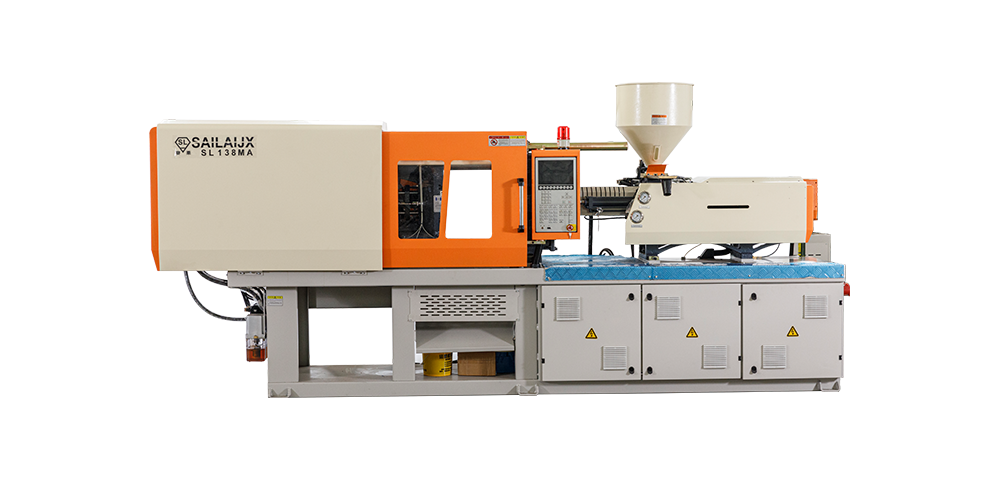

Existem muitos tipos diferentes de máquinas de moldagem por injeção e cada um pode ser usado para uma ampla gama de aplicações. Existem máquinas hidráulicas, elétricas e híbridas, cada uma com seu próprio conjunto exclusivo de recursos.

O sistema de injeção mais comum é o parafuso alternativo, um mecanismo que derrete o plástico em um barril e depois o transfere para o molde por meio de um êmbolo. Este sistema de injeção é normalmente encontrado em máquinas modernas e automatizadas de moldagem por injeção.

Pressão de aperto

A pressão de aperto necessária para manter as duas metades do molde em posição é um fator crítico para garantir o sucesso do processo de moldagem por injeção. Pressão de fixação insuficiente pode resultar em vazamentos, rebarbas e desenvolvimento de defeitos nas peças. A pressão de aperto excessiva pode levar a uma série de falhas do equipamento, incluindo placas rachadas, cilindros hidráulicos e respiradouros do molde.

Opções de materiais

Existem muitos tipos diferentes de materiais que podem ser moldados em peças plásticas através do processo de moldagem por injeção. Os mais comuns são os polímeros termoplásticos, que podem ser repetidamente fundidos e remodelados no molde sem perder suas propriedades físicas.