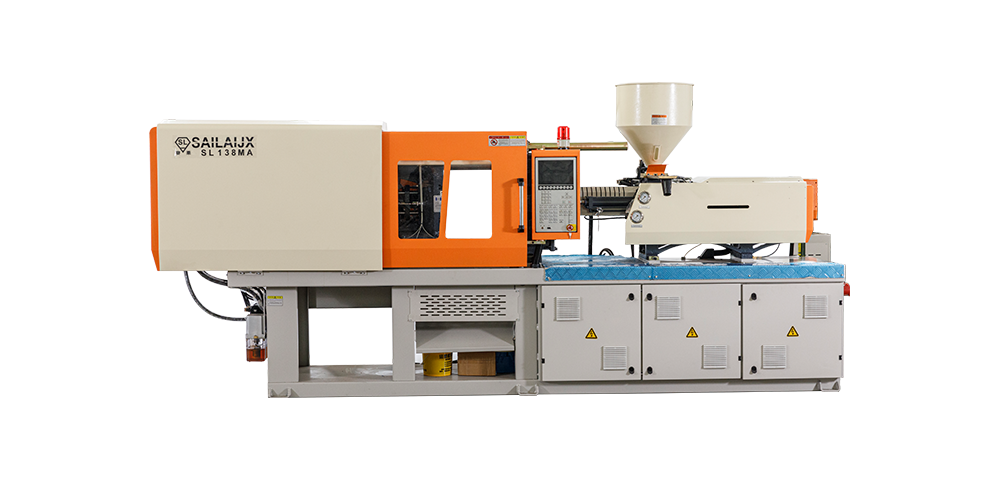

Máquinas de injeção plástica são totalmente adequados para a produção de seringas descartáveis, que é um processo maduro no campo dos consumíveis médicos. A seguir, é uma análise específica:

1. Compatibilidade de material e processo

Matérias-primas de grau médico: as seringas devem ser feitas de plástico que atenda aos padrões médicos (como o polipropileno PP), que é resistente à desinfecção de alta temperatura, tem forte estabilidade química e não é tóxica. A máquina de injeção pode controlar com precisão a temperatura de fusão para garantir que as propriedades do material não se degradam.

Capacidade de formação de paredes finas: a espessura da parede dos componentes como o barril e o pistão da seringa é extremamente fina (geralmente menor que 1 mm), e a tecnologia de moldagem por injeção de alta pressão da máquina de moldagem por injeção pode garantir que o fundido preencha a micro cavidade, evitando a escassez ou a deformação do material.

2. Processo de produção central

Fabricação de moldes de precisão: o molde requer precisão ultra-alta (como a tolerância do cíper da interface da agulha e a clareza da escala do cilindro) e geralmente é feita de aço duro. A cavidade do molde é espelho polido para reduzir o resíduo.

Ambiente de produção limpa: opere máquinas de moldagem por injeção em oficinas sem poeira, equipadas com sistemas de filtração de ar para impedir que partículas plásticas contaminam produtos.

Demolding e montagem automáticos: o molde foi projetado com um mecanismo de agulha superior para obter o desmoldamento automático, e algumas linhas de produção são síncronas integradas a processos como montagem de pistão e prensagem de agulha.

3. Pontos -chave do controle de qualidade

Teste de vedação: Realize testes de pressão em seringas acabadas para verificar a vedação entre o cilindro e o pistão e eliminar produtos de vazamento.

Conformidade dimensional: use instrumentos de medição óptica para verificar aleatoriamente dimensões -chave, como abertura da agulha e volume do cilindro, para garantir a conformidade com os padrões médicos.

Remoção de defeitos de superfície: O sistema de visão automatizado detecta rebarbas, manchas pretas ou arranhões, especialmente a parede interna do tubo de agulha, deve ser suave e sem falhas.

4. Vantagens de eficiência e segurança

Produção em massa de alta velocidade: o primeiro design de múltiplas cavidades do exame simulado (como 64 peças de um único molde), com a ajuda de um manipulador, centenas de peças podem ser produzidas por minuto.

Risco de poluição zero: o processo de produção totalmente fechado evita o contato manual, as matérias -primas são estritamente esterilizadas e há uma transição perfeita da moldagem por injeção para a embalagem.