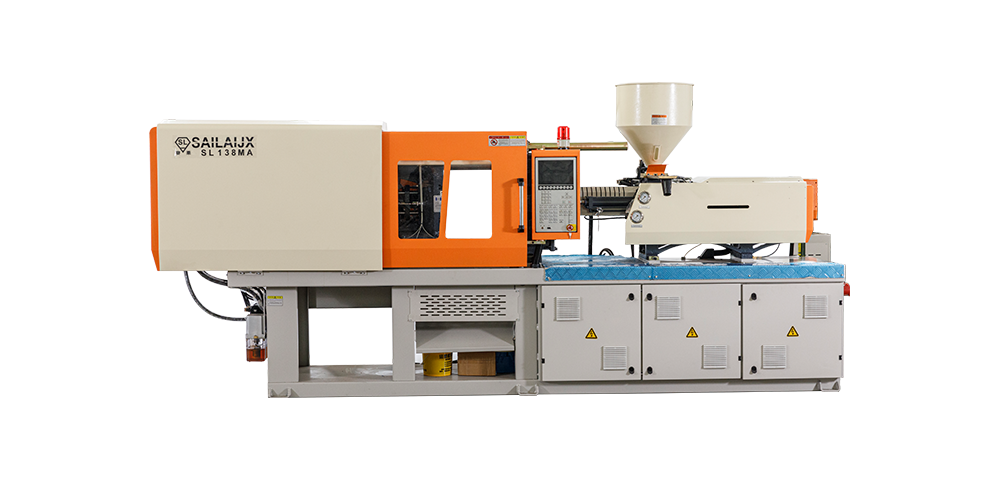

A velocidade em que o material fundido é injetado no molde de um máquina de injeção plástica tem um impacto significativo na suavidade da superfície dos produtos plásticos. Injetar muito rápido ou muito lento pode causar mudanças na suavidade da superfície. Abaixo está uma introdução detalhada à influência da velocidade de injeção de fusão na suavidade da superfície:

1. Velocidade de injeção muito rápida:

Marcas de fluxo: A velocidade excessiva de injeção pode causar fluxo desigual de plástico fundido, especialmente em áreas de superfície maiores do molde. Esse fluxo desigual pode deixar padrões óbvios de fluxo ou marcas de ondulação, afetando a suavidade da superfície e causando marcas irregulares na superfície do produto.

Queima de superfície ou escurecimento: quando a velocidade de injeção é muito rápida, o tempo de permanência do plástico fundido é curto, o que pode fazer com que o plástico superaqueça e produza muito gás ou substâncias voláteis. Esses gases não podem ser descarregados no tempo e podem formar marcas queimadas ou enegrecidas na superfície do produto.

Pressão excessiva: A velocidade excessiva de injeção pode causar muito alta pressão dentro da cavidade do molde, o que pode levar ao contato excessivo entre a superfície do molde e o fundido, resultando em defeitos finos na superfície e na redução da suavidade da superfície.

2. Velocidade moderada de injeção:

Fluxo uniforme, superfície lisa: A velocidade de injeção moderada ajuda a derreter o fluxo suavemente no molde, e o processo de enchimento é uniforme, o que pode reduzir o fenômeno das linhas de fluxo e a desigualdade da superfície, alcançando assim um efeito de superfície lisa.

Reduza a geração de bolhas: a velocidade apropriada da injeção pode garantir uma descarga lisa de gás, evitar bolhas de superfície ou vazios causados pela retenção de gás e melhorar a suavidade da superfície.

Manter detalhes do molde: a velocidade moderada da injeção ajuda a preencher completamente a estrutura complexa dentro do molde com plástico, manter textura fina e detalhes da superfície e aprimorar a suavidade e a precisão do produto acabado.

3. Velocidade de injeção lenta:

Resfriamento desigual e superfície áspera: se a velocidade da injeção estiver muito lenta e o fluxo de fusão for lento, pode causar que algumas áreas do molde esfriem primeiro, resultando em um processo de resfriamento desigual e as marcas de rugosidade ou resfriamento da superfície.

Defeitos de superfície: Devido ao tempo de enchimento de plástico prolongado, o plástico pode entrar em contato com o molde frio por um longo tempo, resultando em defeitos superficiais, como superfícies irregulares ou rebarbas inevitáveis.

Efeito de encolhimento: quando a velocidade de injeção é lenta, o tempo de permanência do plástico no molde aumenta, o que pode causar retração rápida ou desigual durante o resfriamento, afetando ainda mais a planicidade e a suavidade da superfície.

4. Emissões e bolhas de gás:

Velocidade excessiva da injeção: a injeção de alta velocidade pode fazer com que o ar não possa ser expulso suavemente, resultando em bolhas que podem aparecer na superfície e afetar a suavidade.

Velocidade lenta da injeção: quando a velocidade de injeção é muito lenta, pode causar enchimento incompleto de molde ou emissão de gás atrasada e também pode formar bolhas ou vazios na superfície, afetando a suavidade da superfície.

5. Coordenação entre a velocidade de resfriamento e o design do molde:

Injeção rápida de resfriamento rápido: se a velocidade de injeção for muito rápida, mas a velocidade de resfriamento for muito rápida, pode causar a falta de tempo de plástico para resfriamento suave, resultando em defeitos da superfície.

Injeção lenta resfriamento lento: a combinação de injeção muito lenta e processo de resfriamento pode fazer com que a superfície seja exposta ao processo de resfriamento por um longo tempo, resultando em resfriamento desigual e rugosidade da superfície.

6. Propriedades de liquidez e material:

Materiais de baixa fluidez: Para materiais plásticos com baixa fluidez, a velocidade excessiva de injeção pode não encher completamente o molde com material fundido, resultando em vazios ou fluxo desigual, levando a baixa suavidade da superfície.

Materiais de alta fluidez: os materiais de alta fluidez podem manter uma boa qualidade da superfície em velocidades de injeção mais rápidas, mas se a velocidade for muito rápida, pode causar danos na superfície devido à pressão excessiva.